在電子制造行業高速發展的今天,生產過程中的廢氣排放問題日益受到關注。電子廠在生產環節,如焊接、噴涂、蝕刻等,常常會產生含有顆粒物、揮發性有機物(VOCs)及酸性氣體的復雜煙氣。傳統的排煙設備已難以滿足日益嚴格的環保標準和智能化管理需求。將先進的凈化排煙設備與網絡技術服務深度融合,正成為電子廠實現高效、合規、智慧運營的關鍵路徑。

一、 電子廠凈化排煙設備的核心需求

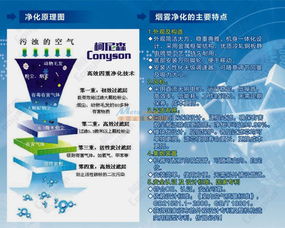

電子廠的廢氣具有成分復雜、濃度波動、處理要求高等特點。核心凈化設備通常包括:

- 前端收集系統:通過局部排風罩、密閉腔體等,高效捕獲產生的煙氣,防止逸散。

- 凈化處理單元:根據廢氣成分,組合運用多種技術,如:

- 物理過濾:針對粉塵和顆粒物,使用初效、高效過濾器。

- 化學處理:針對VOCs和酸性氣體,采用活性炭吸附、噴淋塔(酸堿中和)、催化燃燒(RTO/RCO)等技術進行深度凈化。

- 排放與監測系統:確保凈化后的氣體達到國家及地方排放標準,并配備實時在線監測儀。

二、 網絡技術服務的賦能與升級

單純的硬件設備已無法滿足現代工廠的管理需求。網絡技術服務的引入,為凈化排煙系統裝上了“智慧大腦”:

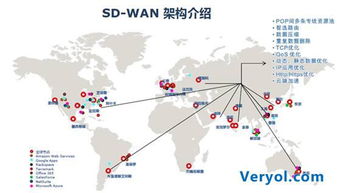

- 物聯網(IoT)遠程監控:通過在關鍵節點安裝傳感器,實時采集設備運行狀態(如風機轉速、壓差、溫度)、廢氣濃度、排放數據等,并通過網絡傳輸至云端或中央監控平臺。管理人員可通過電腦或手機APP隨時掌握全局,實現無人值守巡檢。

- 大數據分析與預警:平臺對歷史運行數據進行分析,建立設備健康模型。可預測濾材更換周期、設備維護時間,并在參數異常(如濃度超標、設備故障)時自動報警,推送信息至責任人,實現預防性維護,避免非計劃停機與環保風險。

- 智能化控制與優化:系統可根據生產線工況(如排風點啟用數量、廢氣濃度實時反饋)自動調節風機頻率、凈化單元運行參數,在保證凈化效果的前提下,實現能源消耗的最優化,顯著降低運行成本。

- 數字化管理與報告:自動生成排放報告、運行日志、能耗報表及合規性文件,方便內部管理和應對環保部門檢查,提升管理效率與透明度。

三、 融合方案的價值與未來展望

“凈化排煙設備+網絡技術服務”的融合方案,為電子廠帶來多重價值:

- 確保合規,降低風險:7x24小時不間斷監控與數據留痕,為環保合規提供堅實證據,極大降低超標排放風險。

- 提升效率,降低成本:智能化控制與預測性維護減少了人工干預和能源浪費,延長設備壽命,綜合運營成本(OPEX)顯著下降。

- 智慧決策,持續改進:基于數據洞察,工廠可以更科學地規劃生產、優化工藝,從源頭減少廢氣產生,實現環境績效的持續改進。

隨著5G、人工智能(AI)和數字孿生技術的進一步應用,電子廠的凈化排煙系統將變得更加自主和智能。系統不僅能實時控制,還能通過AI算法自主學習與優化運行策略,甚至通過數字孿生體在虛擬空間進行模擬預測和方案驗證,為電子制造業的綠色、可持續發展提供強大技術支撐。

###

將網絡技術服務深度嵌入電子廠凈化排煙系統,已不再是可選項,而是邁向智能制造與綠色工廠的必由之路。它代表著從“被動處理”到“主動智理”的范式轉變,幫助電子企業在履行環保社會責任的挖掘出能效管理與生產優化的新價值,最終構筑起兼具韌性、效率與合規性的核心競爭力。